Karakteristika for CNC-værktøjsmaskiner i forarbejdning

1. Høj præcision

(1) Værktøjsmaskinens struktur af CNC-værktøjsmaskiner har høj stivhed og termisk stabilitet, og der er truffet foranstaltninger til at reducere fejl.Med fejlen kan den også kompenseres af den numeriske styreenhed, så den numeriske styremaskine har højere bearbejdningsnøjagtighed.

(2) CNC-værktøjsmaskinens transmissionssystem anvender en kugleskrue uden spillerum, en rullende styreskinne, en gearmekanisme med nul spillerum osv., hvilket i høj grad forbedrer transmissionsstivheden, transmissionsnøjagtigheden og repeterbarheden af værktøjsmaskinen.Det avancerede CNC-værktøj anvender lineær motorteknologi, så den mekaniske transmissionsfejl i værktøjsmaskinen er nul.

(3) Fejlkompensationsfunktionen i det numeriske kontrolsystem eliminerer systemfejlen.

(4) CNC-værktøjsmaskinen er automatisk forarbejdning, eliminerer menneskelige fejl, forbedrer konsistensen af behandlingsstørrelsen af samme parti af dele, og forarbejdningskvaliteten er stabil.En installation kan udføre kontinuerlig behandling af flere processer, hvilket reducerer installationsfejl.

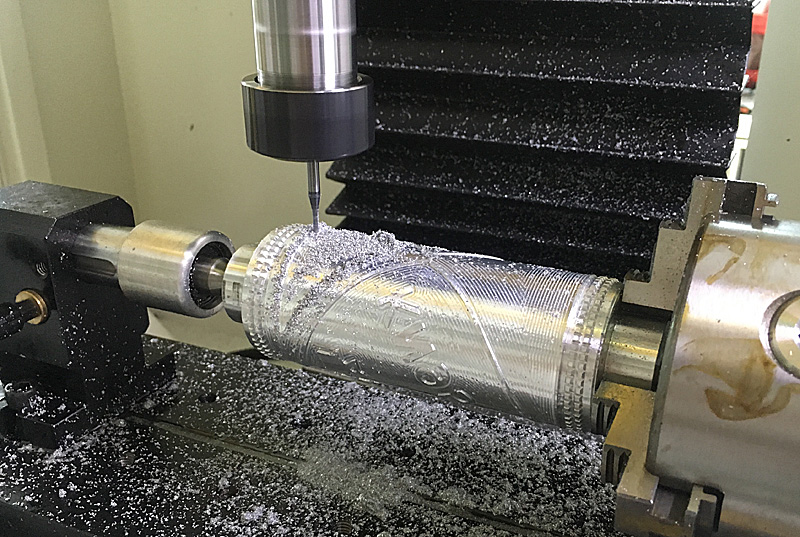

2. Kan bearbejde dele med komplekse former

Ved at bruge CNC-værktøjsmaskinen med mere end to akser forbundet sammen, kan den behandle det roterende legeme, knast og forskellige komplekse rumbuede overflader, hvis samleskinne er en kurve, og kan fuldføre den bearbejdning, der er vanskelig for almindelige værktøjsmaskiner.For eksempel er marinepropellen en kompleks del med et rumbuet legeme, som kun kan bearbejdes af en endefræser og en femakset horisontal CNC-maskine.

3. Høj produktivitet

(1) Gem hjælpetid

CNC-værktøjsmaskiner er udstyret med automatiske værktøjsskiftemekanismer såsom indeksværktøjsstøtter og værktøjsmagasiner.Manipulatoren kan automatisk læsse og aflæsse værktøj og arbejdsemner, hvilket i høj grad sparer hjælpetid.Der kræves ingen inspektion i produktionsprocessen, hvilket sparer inspektionstid.Når bearbejdningsdelen skiftes, skal der udover at genspænde emnet og skifte værktøj kun programmet ændres, hvilket sparer forberedelses- og justeringstid.Sammenlignet med almindelige værktøjsmaskiner kan produktiviteten af CNC-værktøjsmaskiner øges med 2 til 3 gange, og produktiviteten af bearbejdningscentre kan øges med ti til snesevis af gange.

(2) Øg tilspændingshastigheden

CNC-værktøjsmaskiner kan effektivt spare manøvreringstid, hurtig bevægelse forkorter tiden for tomgang, og foderområdet er stort.Kan effektivt vælge en rimelig mængde skæring.

(3) Højhastighedsskæring

Under CNC-bearbejdning bruges værktøjer med lille diameter, lille skæredybde, lille skærebredde og hurtige flergange til at forbedre skæreeffektiviteten.

Skærekraften ved højhastighedsbearbejdning reduceres kraftigt, og det nødvendige spindelmoment reduceres tilsvarende.

Deformationen af emnet er også lille.Højhastighedsskæring forbedrer ikke kun produktiviteten, men hjælper også med at forbedre bearbejdningsnøjagtigheden og reducere overfladens ruhed.

CNC-værktøjsmaskinernes tilpasningsevne og økonomiske egenskaber

1. Stærk tilpasningsevne

CNC-værktøjsmaskiner kan tilpasse sig behandlingen af emner af forskellige varianter, specifikationer og størrelser.Ved udskiftning af dele, der skal bearbejdes, er det kun nødvendigt at fastspænde emnet med en universel fikstur, skifte værktøj og ændre bearbejdningsprogrammet, og bearbejdningen kan udføres med det samme.Computerens numeriske kontrolsystem kan bruge systemkontrolsoftwaren til fleksibelt at øge eller ændre funktionerne i det numeriske kontrolsystem og kan opfylde behovene for produktionsudvikling.

2. Letter udviklingen af mere avancerede produktionssystemer

CNC-værktøjsmaskiner er det grundlæggende udstyr til bearbejdningsautomatisering.Fleksible bearbejdningsceller (FMC), fleksible fremstillingssystemer (FMS) og computerintegrerede fremstillingssystemer (CIMS) er alle baseret på CNC-værktøjsmaskiner.Et eller flere CNC-værktøjsmaskiner udgør sammen med andet hjælpeudstyr (såsom transportvogne, robotter, udskiftelige arbejdsborde, tredimensionelle lagre mv.) et automatiseret produktionssystem.Det numeriske kontrolsystem har en kommunikationsgrænseflade, som er nem at kommunikere mellem computere og realisere computerstyring og kontrol af produktionsprocessen.

3. Økonomien i CNC-værktøjsmaskiner

Omkostningerne ved CNC-værktøjsmaskiner er højere end for almindelige værktøjsmaskiner, og forarbejdningsomkostningerne er relativt høje.Derfor er ikke alle dele egnede til bearbejdning på CNC-værktøjsmaskiner, og det har en vis række af behandlingsapplikationer.Hvorvidt det er egnet til CNC-værktøjsmaskiner skal afgøres i henhold til produktionstypen, strukturstørrelsen og kompleksiteten af produktet.

Det generelle værktøjsværktøj er velegnet til enkelt- og lille-batch-produktion, og forarbejdningsstrukturen er ikke for kompliceret.

Specielle værktøjsmaskiner er velegnede til bearbejdning af store mængder emner.

CNC-værktøjsmaskiner er velegnede til batchbehandling af komplekse emner.

Karakteristika for CNC-værktøjsmaskiner i styring og brug

CNC-værktøjsmaskiner er dyre at fremstille og er nøgleudstyr til nøgleprodukter og nøgleprocesser i en virksomhed.Når først maskinen svigter, vil virkningen og tabet være stort.Som mekatronikudstyr har CNC-værktøjsmaskiner deres egne karakteristika.

Det tekniske niveau for ledelse, drift, vedligeholdelse og programmeringspersonale er relativt højt.Brugseffekten af CNC-værktøjsmaskiner afhænger i høj grad af brugerens tekniske niveau, formuleringen af CNC-bearbejdningsteknologi og korrektheden af CNC-programmering.Derfor er brugsteknologien for CNC-værktøjsmaskiner ikke et problem med generel udstyrsbrug, men et teknisk anvendelsesprojekt af talenter, ledelse og udstyrssystemer.Brugerne af CNC-værktøjsmaskiner skal have rig procesviden og samtidig have stærke operationelle evner i anvendelsen af CNC-teknologi for at sikre, at CNC-værktøjsmaskinerne har en høj integritetsrate og driftshastighed.

Typerne af CNC-programmering

NC-programmering er opdelt i to kategorier: manuel programmering og automatisk programmering.

1. Manuel programmering

(1) Bestemmelse af den teknologiske proces I henhold til deltegningen udføres procesanalysen, og de teknologiske parametre som den teknologiske rute, arbejdstrinssekvens, skæremængde og så videre af delbearbejdningen bestemmes.Bestem værktøjerne og antallet af værktøjer, der skal bruges.

( 2 ) Beregn bearbejdningssporet og størrelsen

(3) Skriv en programliste og bekræft den

(4) Indtast indholdet af programlisten Indholdet af den numeriske styreprogramliste indlæses i den numeriske styreenhed gennem inputanordningen.

(5) Verifikation og prøveskæring af NC-programmet Start NC-enheden, lad NC-værktøjsmaskinen løbe tør, og kontroller, at programforløbet er korrekt.Brug træ- eller plastprodukter i stedet for emnet til prøveskæring for at kontrollere korrektheden af skæremængden.

(6) Prøveskæring af det første stykke

2. Automatisk programmering

Processen med at kompilere CNC-bearbejdningsprogrammer ved hjælp af en computer kaldes automatisk programmering.

For dele med komplekse geometrier er manuel programmering arbejdskrævende og fejlbehæftet.

Programmering og beregning af rumfladedele er meget besværligt, og manuelt arbejde er ikke kompetent.Ved automatisk programmering udføres databeregning af nodekoordinater, generering af værktøjsstier, programmering og output af programmer alt sammen automatisk af computeren.

Indlægstid: 23. maj 2022